AI外観検査

AI外観検査とは

生産ラインで重要な外観検査。

傷や異物付着はもちろん、欠け、変形、位置ズレなど、部品や製品によってその内容は様々です。

スマホやパソコンなどといった電子部品、自動車、日用品、医療品など

多くの業界で製造や組立では欠かせない検査工程です。

AI外観検査でビジネス課題を解決

こんな課題はありませんか?

- 目視確認にかかる時間を減らしたい

- 品質のバラツキをなくしたい

- 目視確認結果のデータ入力にかかる時間を減らしたい

- 検査員の人手不足

- 受注が増えても増産できない

- 不良品が多数発生し、顧客信用をなくしてしまった

- 検査員が熟練するには長い経験と豊富な知識が必要であり、短期間での技術承継が難しい

弊社では外観検査の自動化に向けて、カメラ・照明・AI導入まで一気通貫サポート

さらに、カメラなどによる自動判定を導入しているものの、判定精度が悪いなどの課題を持つ環境に

AIによる判定を導入することで、これまでよりも高い判定精度を提供し、業務負担軽減を支援します。

-

Before

-

After

AI外観検査「Jotsu Eye」の

4大メリット

1検査スピードアップ

人間が目で見て判断するスピードに比べて、驚異的なスピードでAIは処理することができます。

もちろん人間のように疲れたりせず、休憩時間も必要ありません。

2検査コストダウン

人件費と比べて、一時的には導入コストが嵩むAI外観検査ではありますが、長期的な視野に立つと、

採用や教育などが不要なため、大幅なコストダウンの可能性があります。

3ヒューマンエラーを回避

そもそも人間は必ず疲れる生き物。過労からくる注意力の低下はどんな優秀な検査員にも起こり得ます。外観検査のように正確性を求められる領域には、理論的に疲れることがない、AI検査は適していると言えます。

4人手不足対策

日本では特に少子高齢化の影響で、優秀な人材の確保や教育が難しい状況です。

外観検査を自動化することで、人手不足の解消を狙えます。

利用シーン

AI外観検査「Jotsu Eye」は、様々なシーンで活用されています。/p>

-

電子部品業界

- MEMSの汚れ・傷・異物検査

- インテープの汚れ・欠け検査

- 端子のバリ・ピッチの検査

- コンデンサの傷・汚れ・クラック検査

-

コネクタ業界

- プレス品の幅・寸法・曲がり検査

- ハウジングのバリ・ショート・異物検査

- 組立後のピッチ・コプラナリティ検査

- 一体成形後の端子異常・荷脂被り・ショート検査

-

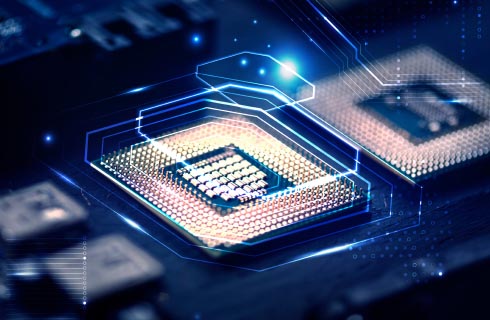

半導体業界

- BGA、CSPボールの有無・ピッチ・個数検査

- リードフレームの変形・欠損・異物検査

- チップ部品の傷・異物、汚れ検査

- パッケージの文字検査

-

自動車業界

- 表示パネルの印字品質検査

- 0リングの外観検査

- ギヤの外観検査

- ジャンクションボックスの外観検査

-

ロボット業界

- 容器ラベルのずれ・はがれ検査

- 成形品の寸法外観検査

- 成形取り出し機との連動検査

- ロボットのピッキング

-

医薬品業界

- 注射針の検査

- 湿布の異物・はがれ検査

- シリンジの異物検査

- 錠剤の異品種混

-

プラスチック業界

- 成形品の黒点・ショートショット検査

- 文字の欠け・かすれ検査

- 化粧品ボトルの水滴有無検査

- 成形機の金型監

-

日用品業界

- キャップの印字・異品種検査

- 缶の底面の異物・汚れ検査

- ラベルの位習ずれ・異物・異品種檢査

- 容器の黒点・異物検査

導入の流れ

AI導入プロセスの基本的なモデルは以下のとおりです。まずはお気軽にお問い合わせください。

1弊社 2-3週間

・AI外観検査装置を設置

・教示データを自動取得

・良品・不良品自動分類

2弊社 2-3週間

・AI【モデル脳】構築

・目標精度調整

・試運転

3弊社・貴社 2週間

・本番運用

・運用サポート

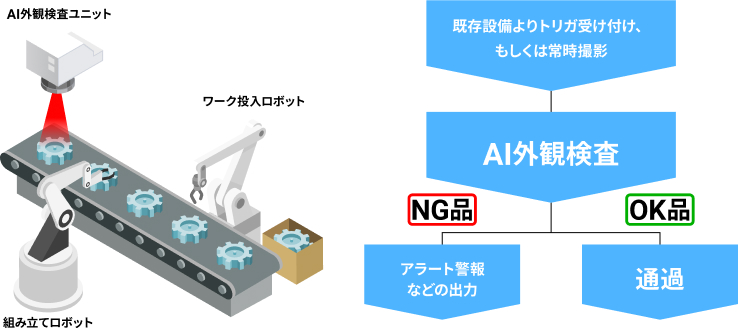

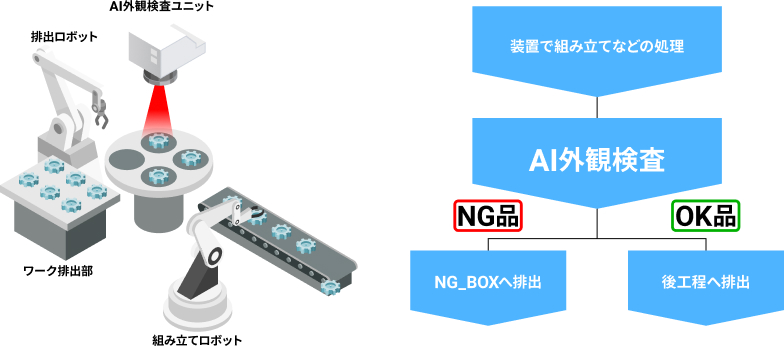

導入イメージ構成例

既存設備にAI外観検査のみを付加する

コンベアや既存設備に後付けで導入することも可能です。

もちろん、AIを使わずに、既存の画像処理システムを使用することも可能です。

装置製造+AI外観検査

新規装置導入や、既存設備の入れ替えを検討している際にNG検品をAIにすることが可能です。

もちろん、AIを使わずに、既存の画像処理システムを使用することも可能です。

導入事例

-

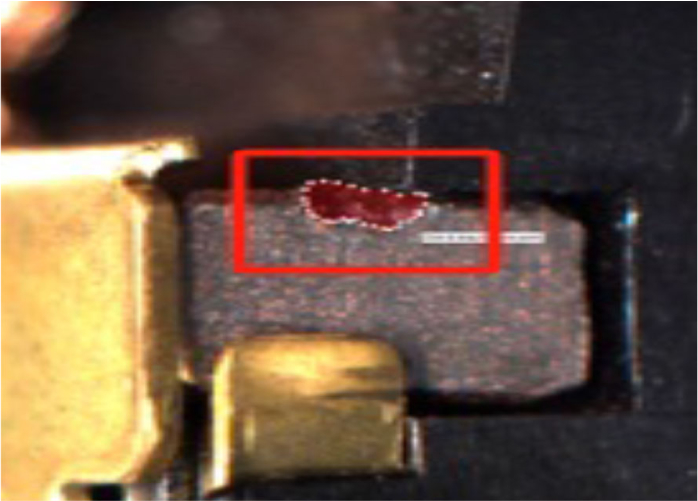

部品の傷・バリ外観検査

参考価格:100~150万円

部品の傷・バリ・輪郭・寸法検査の自動化により、

検査コストを大幅に低減し、

さらに不良品の流出を防止します。

-

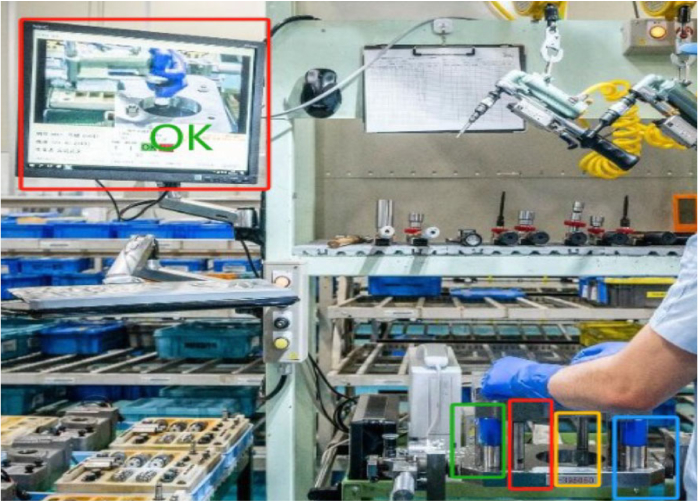

組付けトレーサビリティ

参考価格:150~200万円

作業者の動作から作業工程をリアルタイムに確認し、

その場で工程ミスを検知・フィードバック。

ポカヨケの防止やログ管理による

製造現場のQCD向上を実現します。

-

組付け作業比較・視線解析

参考価格:200~300万円

製造現場における組み立て作業で、

熟練者と非熟練者の作業を

AIで解析することが行われています。

熟練者の勘やコツ、暗黙知を数値化し、

その技術を後継者に伝えるために活用します。

-

ポカヨケ・欠品検出

参考価格:100~150万円

工場などの製造ラインに設置される、

作業ミスを物理的に防止する仕組みや

装置のことを指します。

例えば、異品や規格外の製品は次工程へ流さない、

もしくはアラートが鳴る、位置ずれがある場合は

スイッチを押しても起動しない、など。

製品の欠陥や不具合などの品質問題を防ぐ

トレーサビリティへの活用します。